보이드, 부품 유형과 설계에 따라 생성율이 달라

비아 주변의 솔더 마스크 비아 유동성을 잡아

리플로우 공정 중에 솔더 마스크 링 없이도 PTH 비아로 솔더가 흐르는 것이 관찰되었으며, 비아 크기에 상관없이 그러했다. 연구에서 가장 작은 비아 크기는 0.20mm(8mil)였다. 소형 비아는 2차 측면에서 솔더 돌출이 줄어들지 않았다. 하지만, 대형 비아에서는 솔더 돌출이 덜했다. 솔더 마스크 링이 없는 비아 크기가 0.51mm(20mil)이면 공정 조건에 따라 솔더 돌출이 없을 수 있다. 보드 두께는 보이드와 솔더 돌출에 큰 영향을 미치지 않았다. 보이드는 부품 유형과 설계에 따라 더 많이 달라졌다. 솔더 마스크 링은 열 패드에서 비아를 따라 솔더가 흐르는 것을 방지하는 데 도움이 된다. 솔더 마스크 링은 QFN 부품 아래에 일부 납땜되지 않은 영역을 생성하여 QFN 열 패드에서 더 많은 보이드가 발생하는 것처럼 보인다.

추상

QFN(Quad Flat No-Lead) 패키지는 전자산업계에서 인기가 높으며 많은 제품에 널리 사용되었다. 이 패키지는 크기와 핀 카운트 수가 다르지만, 공통적인 특징이 있다. 부품 하단의 열 패드 존재가 바로 그것이다. 리드리스 QFN의 열 패드는 부품에서 PCB로의 효율적인 열 소산을 제공한다. 대부분, 부품 하단의 열 비아의 배열은 기기에서 열을 소산하는 데 사용된다. 그러나 열 비아는 더 많은 보이드를 생성하거나 부차적으로 솔더 돌출(protrusion)을 초래할 수 있다. 본고는 QFN 보이드 및 솔더 돌출에 대한 비아 크기와 비아 설계의 영향에 대해 알아본다.

소형 비아는 솔더가 다른 면으로 흐르는 것을 방해하는가? 어떻게 설계해야 하는가? 어떤 비아 타입이 보이드 문제가 적을까? 이러한 질문에 답하기 위해 포괄적인 실험을 설계했다. QFN 유형, 디자인, 크기, 피치 및 스텐실 디자인을 다르게 하여 1.6mm, 2.4mm 및 3.2 mil 두께의 세 가지 보드에 사용하여 연구하였다.

서문

QFN 패키지는 열 패드가 부품의 바닥에 노출되도록 설계되었다. 이렇게 하면 다이와 패키지 외부 사이에 낮은 열 저항 경로가 생성되어 부품에서 PCB로의 뛰어난 방열이 제공된다.

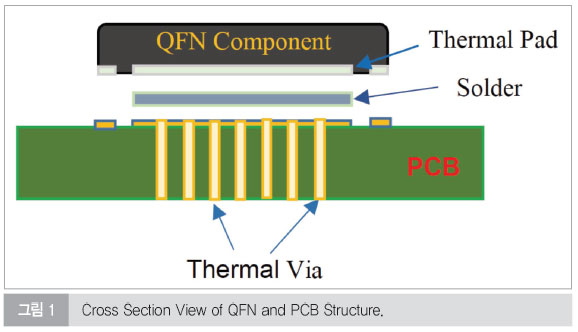

PCB 열 패드의 열 비아는 일반적으로 디바이스의 열을 전도하고 PCB의 상단 구리 레이어에서 내부 또는 하단 구리 레이어나 외부 환경으로 열을 효과적으로 전달하는 데 사용된다. QFN 및 PCB 열 비아의 단면도는 그림 1에 나와 있다.

QFN 패키지용 열 비아에 대한 PCB 레이아웃 가이드라인와 관련한 출판물은 여러 개 있다[1][2]. 일부에서는 SMD(solder mask defined) 열 패드에 열 비아를 권장하는[2] 반면, 다른 일부는 솔더 마스크 없이 열 패드에 직접 열 비아를 올린다[1]. 비아 주위의 솔더 마스크는 솔더를 비아에서 멀리하도록 하게 하고, 비아로 흐르는 것을 방지할 수 있다. 그러나 솔더 마스크 링은 열 패드에 더 많은 보이드 또는 납땜되지 않은 영역을 만드는 경향이 있다. 반면 솔더 마스크 링이 없으면 솔더가 열 비아로 흘러가 납땜 손실과 부차적으로 솔더 돌출이 발생할 수 있으며, 이는 조립 프로세스를 방해하고 품질 문제로 이어질 소지가 크다. 본 고에서는 비아 설계, 보드 설계 및 공정 파라미터가 열 패드 비아의 솔더 돌출에 미치는 영향에 대해 논의한다.

QFN의 보이드를 주제로하는 출판물이 많이 있다[3],[4],[5],[6]. 비아 설계 및 공정이 보이드에 미치는 영향도 제시한다.

실험 세부 조건

테스트 보드 및 부품

연구를 위해 QFN 테스트 보드를 설계했다. 테스트 보드의 크기는 177×177mm로 하였다. 보드 표면은 침지 은(I-Ag)으로 처리되었다. 1.6mm(62mil), 2.4mm(93mil) 및 3.2mm(125mil)의 세 가지 다른 보드 두께로 조사하였다. 테스트 보드의 이미지는 그림 2에 나와 있다.

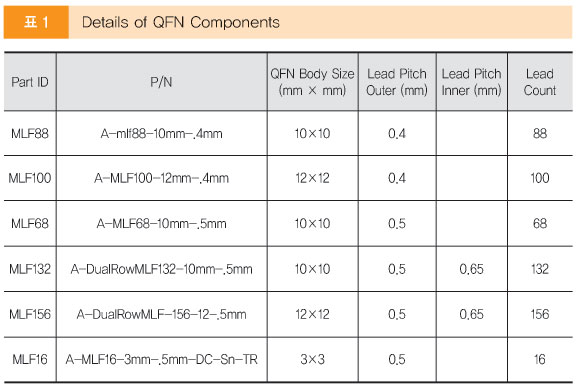

테스트 보드에는 핀 수와 부품 본체 크기가 다른 여섯 가지의 QFN 패키지가 포함되었다. 싱글 로우(single row)와 듀얼 로우(dual row) QFN 부품을 모두 연구했다. QFN 피치는 0.4mm, 0.5mm에서 0.65mm까지 다양하게 하였다. QFN 부품 본체의 크기는 3mm×3mm에서부터 12mm×12mm까지 다양했다. QFN 부품의 세부 정보는 표 1에 요약되어 있다.

설계 변수

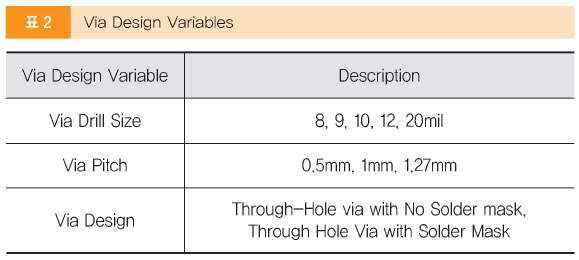

비아 크기, 비아 피치, 비아 설계를 포함하여 많은 비아 변수를 테스트 보드에 담았다. 다섯 개의 서로 다른 비아 크기를 조사하였다. 0.20mm(8mil), 0.22mm(9mil), 0.25mm(10mil), 0.30mm(12mil), 0.51mm(20mil)이었다. 비아 간격은 0.5mm, 1mm, 1.27mm였다. 솔더 마스크 링 없는 스루홀 비아가 대부분 사용되었지만, 일부 비아에서는 비아 주위에 솔더 마스크가 있도록 설계되었다. 표 2는 비아 설계 변수를 요약한 것이다.

공정 변수

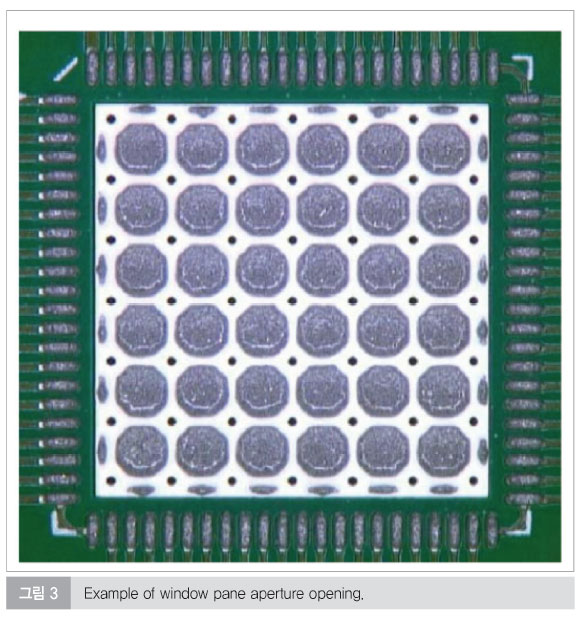

부품 변수, 보드 두께 및 비아 설계 변수 외에도 연구에는 두 가지 다른 스텐실 설계도 포함되었다. 윈도페인(Window pane) 형의 개구 오프닝과 1:1 패드 개구 오프닝 스텐실이 사용되었다. 윈도페인 설계의 경우, 솔더 페이스트는 0.5mm의 비아 피치 위치를 제외하고 비아에서 떨어진 곳에 프린팅되었다. 1:1 패드 설계의 경우, 페이스트는 비아 위에 프린팅되었다. 윈도페인 개구 오프닝의 예는 그림 3에 나와 있다. 또한 보드는 공기와 질소 분위기에서 리플로우되었고 두 가지 다른 리플로우 오븐 장비를 사용하여 리플로우되었다.

리플로우 프로파일

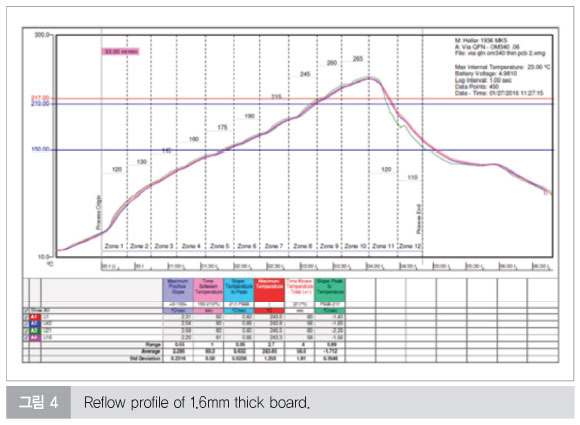

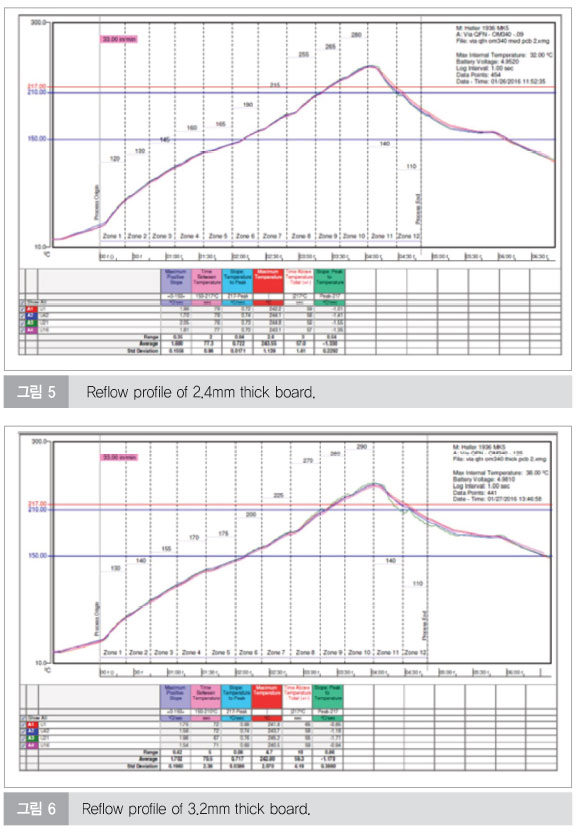

두께가 다른 보드에 무연 리플로우 프로파일 3개를 비슷하게 생성했다. 오븐 온도 설정은 보드 두께에 따라 다르게 하였다. 두꺼운 보드에는 오븐 온도를 더 높게 하였고, 모든 프로파일의 컨베이어 속도는 일정하게 유지했다. 실제 리플로우 프로파일은 유사하게 하였으며, 리플로우 시간은 약 60초, 소크 타임(soak time)은 약 70~80초, 피크 온도(peak temperature)는 240~245°C로 설정하였다. 두께 1.6mm, 2.4mm, 3.2mm 보드의 프로파일은 각각 그림 4, 그림 5, 그림 6에서 보여준다.

결과 및 논의

비아 측정

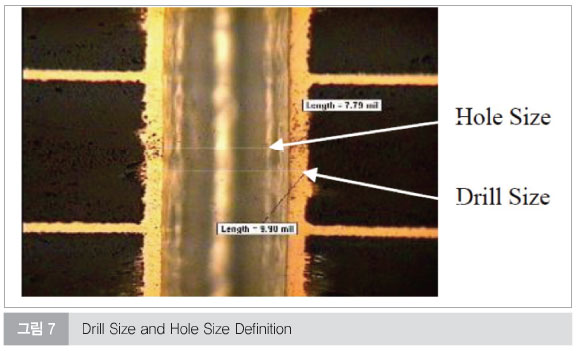

다양한 비아 크기의 비아 직경은 어셈블리 전에 측정되었다. 드릴 크기와 홀 크기는 그림 7에서 나타내고 있다.

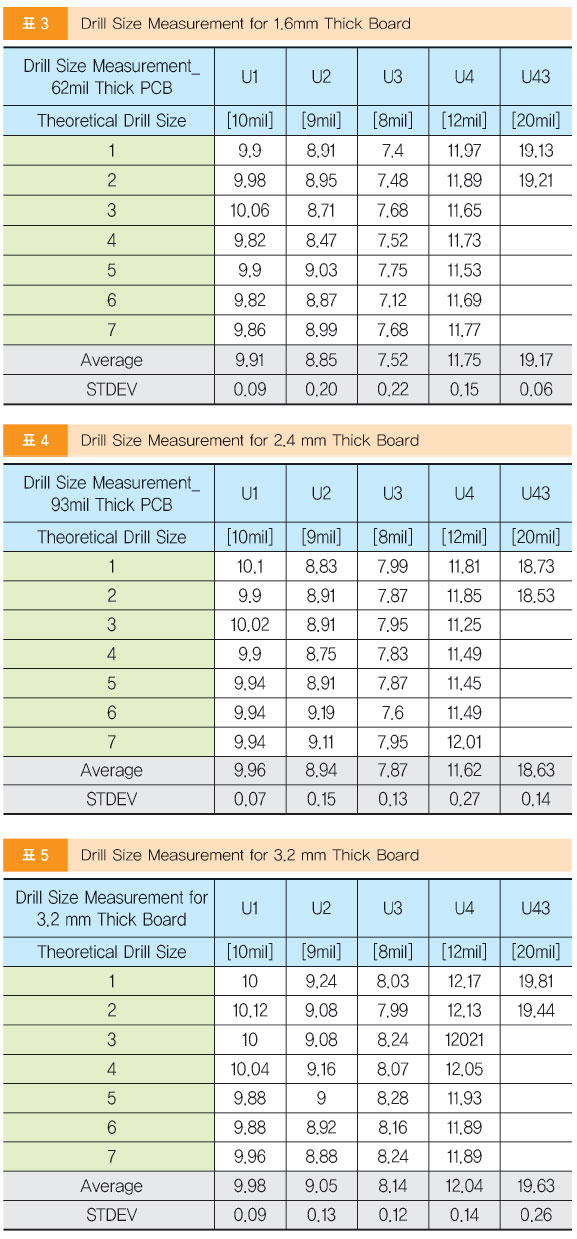

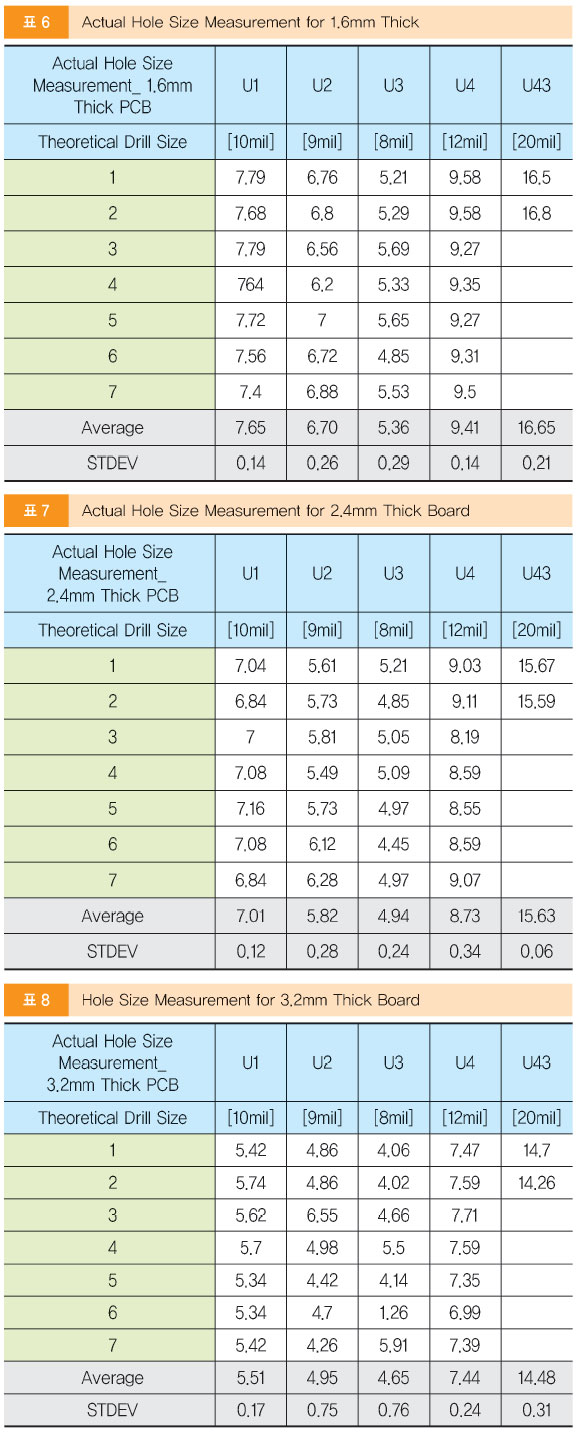

측정된 드릴 크기는 일관적이었고, 이론 상의 드릴 크기와 근접했다. 홀 크기는 드릴 크기보다 작았다. 이는 비아의 구리 도금 때문으로 예상된다. 다양한 보드 두께의 드릴 크기 측정은 표 3, 표 4, 표 5에 나와 있고 실제 구멍 크기 측정은 표 6, 표 7 그리고 표 8에 표기했다.

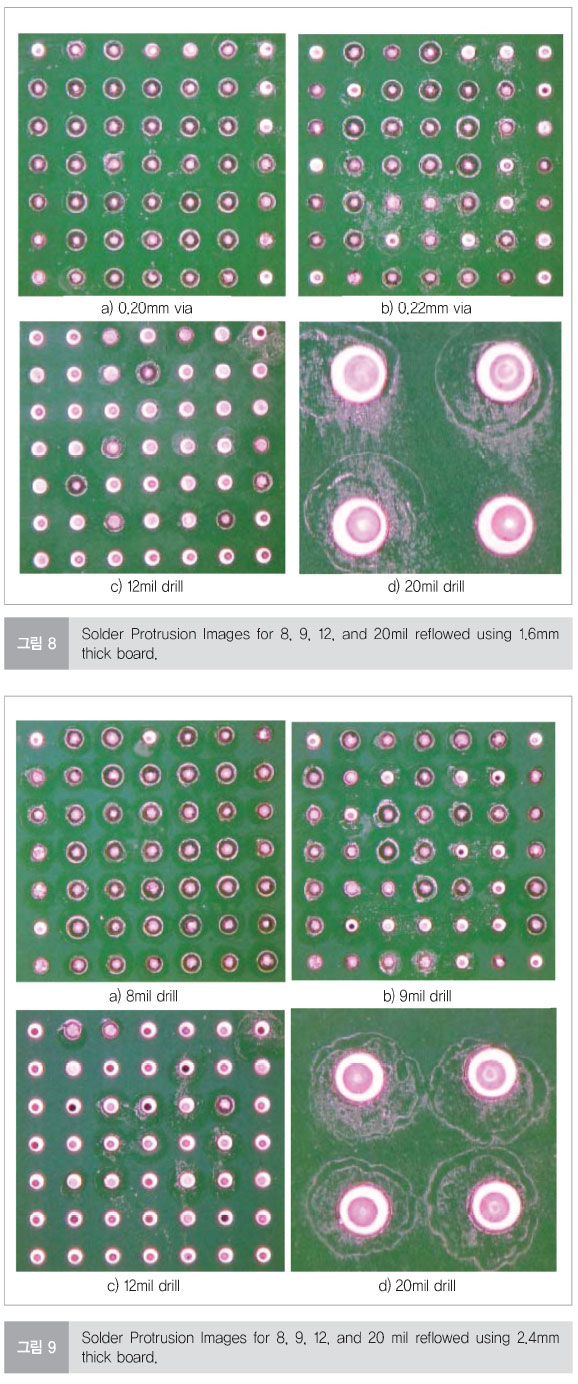

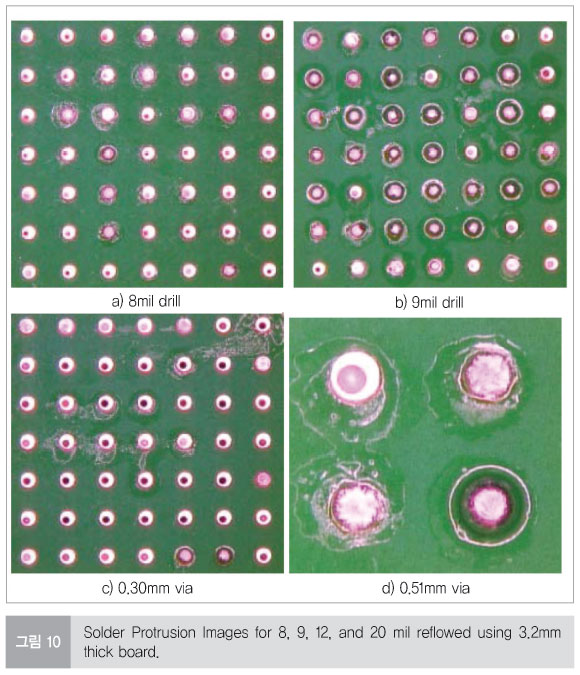

솔더 돌출에서 비아 설계의 영향

테스트한 모든 PTH 비아 크기에서 비아를 향한 솔더 흐름이 관찰되었다. 솔더 마스크 링이 없는 대부분의 비아 크기에서 부차적인 사이즈의 솔더 돌출이 관찰되었다. 실제 홀 크기가 0.10~0.13mm(4-5mil)인 직경 0.2mm(8mil) 비아에서는 솔더 돌출을 제거하지 못했다. 더 작은 크기의 비아에서 더 많은 솔더 돌출이 관찰되었다. 반면, 윈도페인 형 스텐실 디자인의 0.51mm(20mil) 비아에서는 1.6mm 및 2.4mm 두께의 보드에서 솔더 돌출이 발생하지 않았다. 두꺼운 보드는 부차적인 솔더 돌출을 예방하지 못했다. 사실, 3.2mm 두께 보드의 0.51mm(20mil) 비아에서 부차적인 솔더 돌출이 관찰되었다. 3.2mm 두께 보드의 더 높은 오븐 온도 설정이 얇은 보드에 적용된 온도보다 낮아서 솔더가 더 많이 퍼질 수 있게 했을 가능성이 있다. 1.6mm 두께, 2.4mm 두께 및 3.2mm 두께 보드의 부차적인 서로 다른 비아 크기의 솔더 이미지가 각각 그림 8, 그림 9 및 그림 10에 나와 있다.

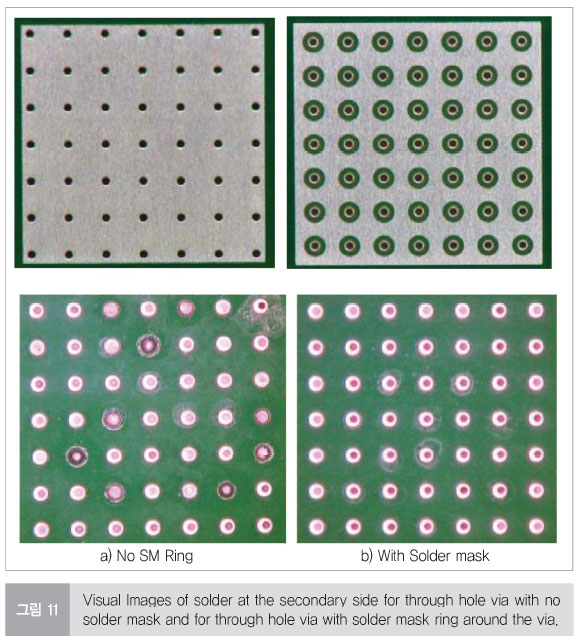

솔더 마스크 링은 솔더가 비아에 들어가는 것을 예방하는 데 도움이 되었다. 그림 11에서와 같이 윈도페인 형 스텐실 디자인을 사용하여 솔더 마스크 링으로 설계된 12mil 치수의 비아에서 솔더 돌출이 보이지 않았다.

비아 및 패드 설계가 보이드에 미치는 영향

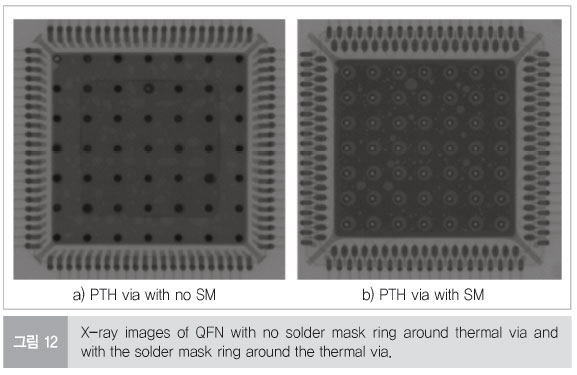

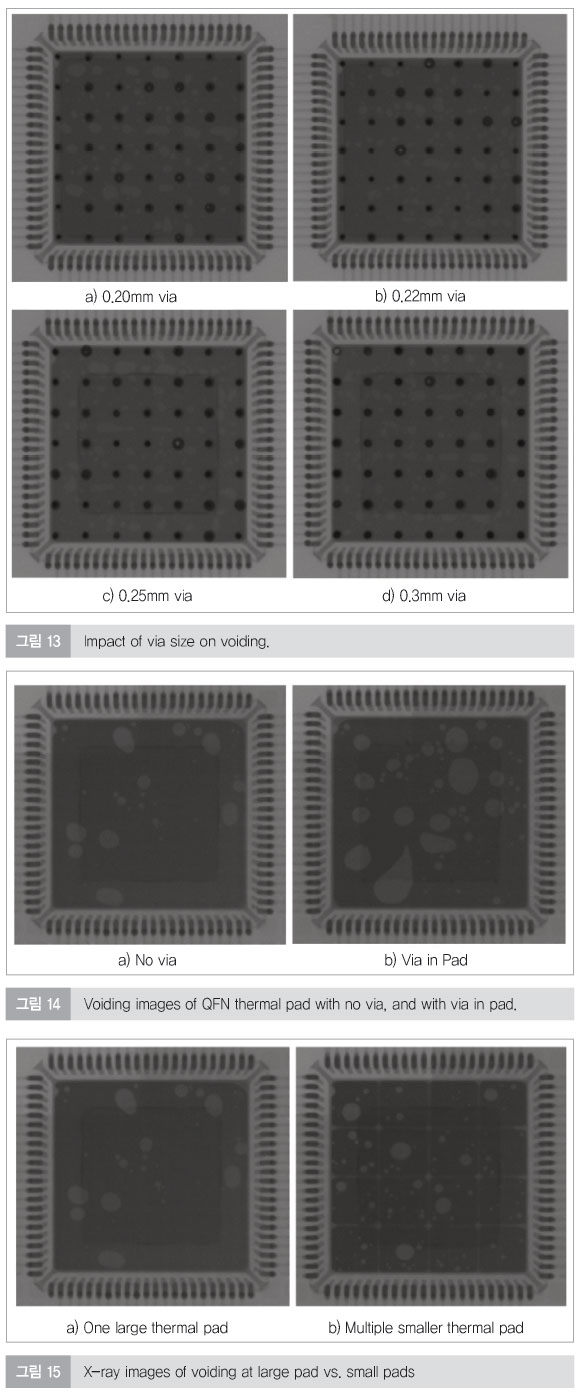

반대로, 솔더 마스크 링이 있는 쓰루홀 비아는 솔더 마스크 링이 없는 것에 비해 보이드 면적이 더 컸다(그림 12 참조). 비아 크기 차이로 인한 보이드의 차이는 미미했다(그림 13 참조).

연구에 따르면 PTH 비아는 패드에 비아가 없거나 있는 경우보다 보이드가 적었고 사이즈도 작았다. 이는 PTH 비아가 리플로우 및 솔더 조인트 형성 중에 공기가 방출되는 채널을 생성했기 때문이다. 비아가 없는 경우와 패드에 비아가 있는 경우로 설계된 열 패드의 보이드 X-선 이미지는 그림 14에서 보여주고 있다.

대형 열 패드를 소형 사이즈의 패드로 나누면 보이드가 더 작아졌다. 하지만 전체 보이드 비율은 크게 줄어들지 않았다(그림 15 참조).

보드 두께와 부품 유형의 영향

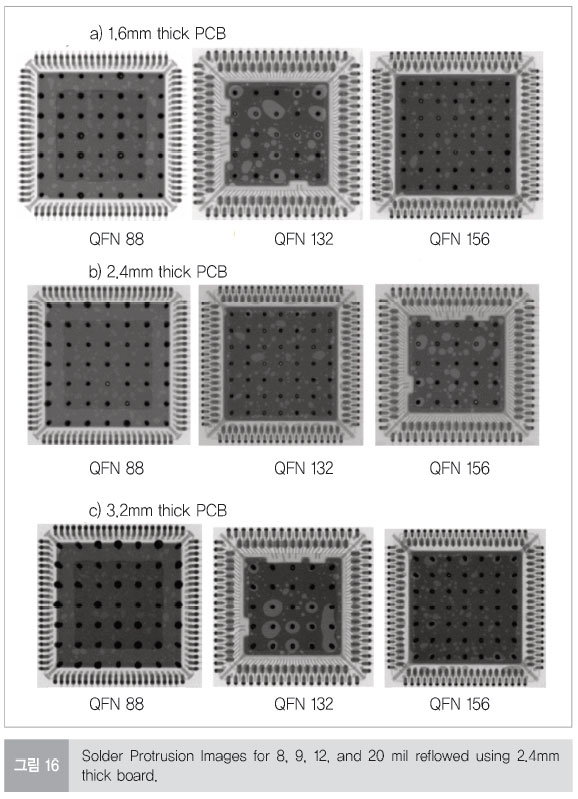

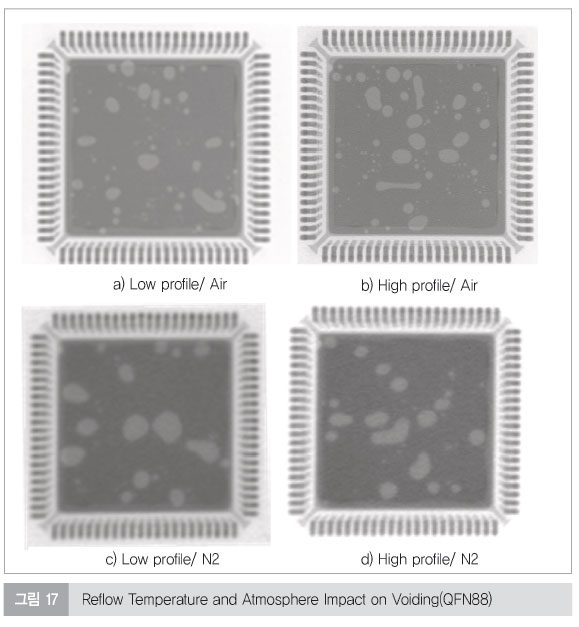

QFN 패키지 설계는 솔더 조인트의 보이드 형성에 중요한 역할을 했다. 연구 데이터에 따르면, 듀얼 row QFN은 싱글 row 부품보다 보이드가 더 많았다. 비슷한 QFN 유형이지만 패키지 설계가 다르면 QFN132와 QFN156의 경우에서와 같이 보이즈 수준이 달랐다(그림 16 참조). 더 두꺼운 보드는 비슷한 프로파일에서 보이드가 더 많거나 솔더 돌출이 적지 않았지만(그림 16 참조), 높아진 온도와 프로파일에서는 보이드가 더 많았다(그림 17 참조).

어셈블리 공정이 보이드에 미치는 영향

일반적으로 온도 상승 때 보이드가 약간 더 많았고 보이드가 더 커졌다. 그림 17은 에어 및 질소 리플로우를 사용하여 저온 및 고온에서 리플로우된 QFN 부품의 보이드를 보여준다. 에어 리플로우에서는 보이드가 더 작았고, 높아진 온도 프로파일에서는 보이드가 덜 보였다. 이 현상은 질소 리플로우와 더 낮은 온도에서 보이드가 덜 보였던 BGA의 경우와는 반대였다.

어셈블리 공정이 솔더 돌출에 미치는 영향

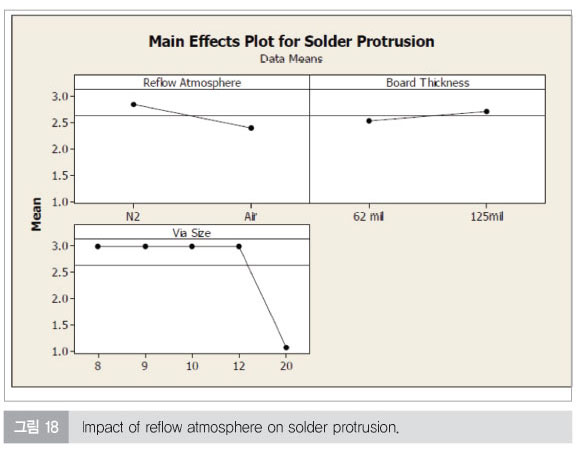

공기와 질소 환경에서 리플로우한 샘플의 솔더 돌출에 대한 주요 효과 플롯이 그림 18에 나와 있다. 데이터에 따르면, 질소 분위기에 비해 공기 중에서 샘플을 리플로우했을 때 솔더 돌출이 적게 나타났다. 이에 대한 한 가지 가능한 설명은 솔더가 질소에서만큼 공기 중에서 퍼지지 않아 비아로 흐르는 솔더가 줄었다는 것이다.

횡단면

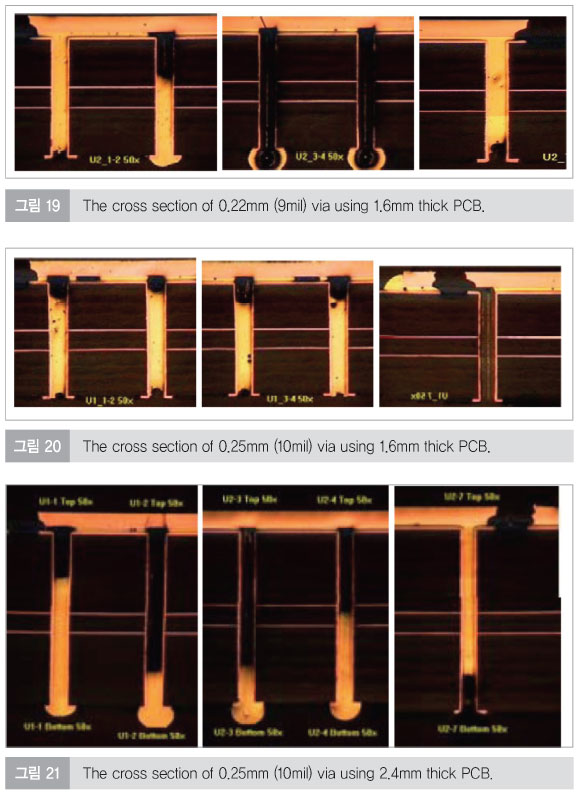

횡단면 이미지에서는 열 패드 중앙에 있는 비아가 패드 가장자리에 가까이 위치한 비아에 비해 일반적으로 공극이 더 많다는 것을 보여주었다. 이는 부품의 열 패드 가장자리에서 더 많은 공기가 가스로 방출될 수 있기 때문이라고 예상된다. 횡단면 이미지에서는 또한 가스 방출 메커니즘과 솔더 돌출에 어떤 영향을 미치는지 보여주었다. 솔더가 녹아 퍼지면서 비아에 들어가 비아를 부분적으로 채웠다. 기포의 가스 방출로 솔더가 비아로 밀려 들어가 2차 측면으로 흘러가거나 비아의 기존 공기 갭(보이드)가 확장되었다. 그림 19과 그림 20은 각각 1.6mm 두께 보드에서 0.22mm(9mil) 비아와 0.25mm(10mil) 비아의 횡단면 이미지이다. 그림 21는 2.4mm 두께 보드에서 0.25mm 비아의 횡단면 이미지이다.

결론

리플로우 공정 중에 솔더 마스크 링 없이도 PTH 비아로 솔더가 흐르는 것이 관찰되었으며, 비아 크기에 상관없이 그러했다. 연구에서 가장 작은 비아 크기는 0.20mm(8mil)였다.

소형 비아는 2차 측면에서 솔더 돌출이 줄어들지 않았다. 하지만, 대형 비아에서는 솔더 돌출이 덜했다. 솔더 마스크 링이 없는 비아 크기가 0.51mm(20mil)이면 공정 조건에 따라 솔더 돌출이 없을 수 있다. 보드 두께는 보이드와 솔더 돌출에 큰 영향을 미치지 않았다. 보이드는 부품 유형과 설계에 따라 더 많이 달라졌다. 솔더 마스크 링은 열 패드에서 비아를 따라 솔더가 흐르는 것을 방지하는 데 도움이 된다. 솔더 마스크 링은 QFN 부품 아래에 일부 납땜되지 않은 영역을 생성하여 QFN 열 패드에서 더 많은 보이드가 발생하는 것처럼 보인다. |