나노 단위 급의 정밀 제어 가능한 ‘피에조’

반도체용 피에조 밸브 국산화 위한 산학협력 필요

반도체 패키징의 디스펜싱 공정에서 100um 정도까지 분사하는 밸브로 가장 많이 쓰이는 것이 피에조 제트 밸브이다. 주로, 반도체 패키징 플립칩 공정에서 언더필에 기본 공정으로 들어가 많은 업체가 판매를 하고 있다. 그러나 아직 초정밀 부품인 피에조 제트 밸브는 국산화되지 않고, 수입에 의존하고 있다. 피에조는 반도체 장비에서 필수적인 장비로 들어갈 것으로 이미 확인이 되어 있는 바, 이에 대한 연구와 개발이 진행이 되어야 할 것이다. 여기서 이야기한 피에조 제트의 경우 국산화가 이루어져야 할 것으로 여겨진다. 그외에도 많은 연구가 필요한 상황에서 반도체의 분야에 피에조 응용에 대해 알아보는 것은 많은 의미가 있을 것이다. 인하대 주승환교수 연구실에서는 반도체 분야의 응용에 지속적인 연구와 발표를 통해 산학 협력을 진행할 예정이다.

피에조의 응용 범위는 무궁무진하다. 정밀, 고정밀 분야에서는 전부 응용이 된다고 해도 무방하다. 피에조 방식은 물리학적인 원리를 응용하여 정밀하고, 항상 정확한 값, 또는 예측 가능한 값의 운동을 한다. 한치의 오차도 나오지 않는다. 그러니, 나노 단위의 액추에이터로 반도체 전공정, 하이브리드 본딩의 1nm 단위의 제어가 가능하다. 또한 반도체 디스펜싱의 언더필에서 항상 정확한 양의 용액을 토출한다. 이러한 응용에서는 절대적으로 필요하니 이에 대한 내용을 숙지를 하고 넘어가는 것이 엔지니어에게는 필수이다. 이 글에서는 반도체 장비의 나노 단위 급의 정밀 제어, 반도체 디스펜싱의 정밀한 양의 토출하는 방식에 대해서 알아본다.

먼저 피에조의 원리에 대해 알아보고, 피에조 제트 밸브, 피에조 나노엑추에이터, 하이브리드 본딩의 본드 헤드의 응용에 대해서 알아본다. 글의 순서는 다음과 같다.

1. 피에조 원리

2. 피에조 제트 밸브

3. 피에조 액추에이터

4. 하이브리드 본딩의 헤드 응용

피에조 원리

피에조는 그리스어의 압력이라는 단어에서 유래된 이름이다. 전자 시계에서 사용되는 수정(Quartz) 그리고 로셀염(Rochelle salt)는 피에조 현상을 나타내는 대표적인 예이다. 고체 상태의 수정에서 크리스털 효과를 나타내고, 이것을 나노미터 또는 그 이하의 거리 이동을 시키는 데 사용할 수 있다.

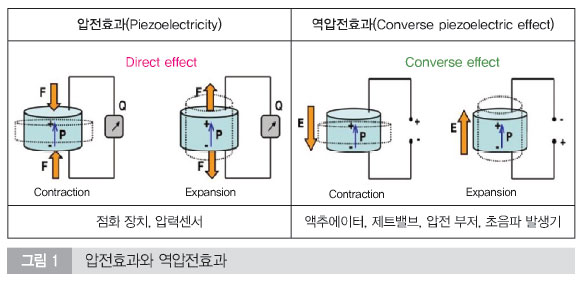

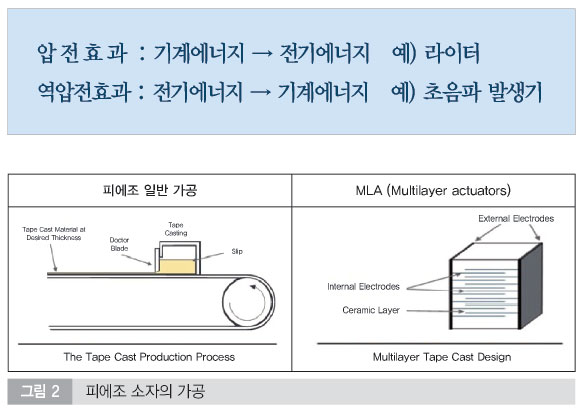

압전효과(Piezoelectricity)는 응력(stress) 인가시 전압(electrical charge)이 발생하는 것이고, 역압전 효과(Converse piezoelectric effect) 또는 전왜 효과는 전압(Electric field) 인가시 응력(strain)이 발생하는 것이다. 이런 현상이 일어나는 소자를 압전 소자라고 하고, 그림 2와 같이 시트 형대로 가공을 하고, 이것을 층을 쌓아서, 힘을 크게 하는 소자 MLA(Multilayer actuators)도 판매를 한다. 피에조란 전압을 인가하면 형태가 바뀌는 역압전효과를 이용한 압전체이다.

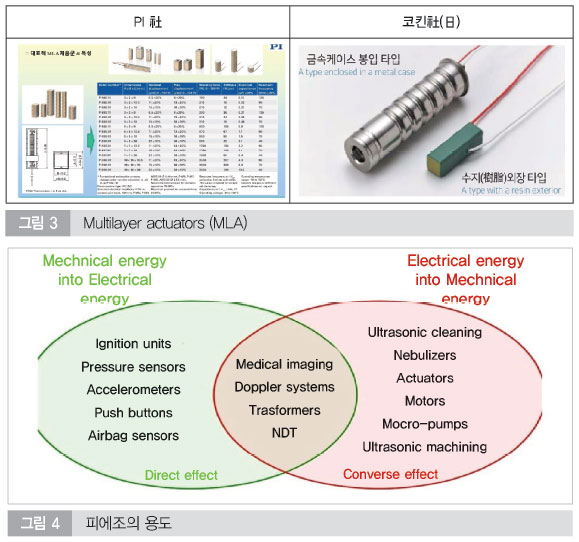

반도체에서는 주로 힘을 크게 하기 위하여, 층을 쌓은 소자를 이용하여, 작업을 한다. 대표적인 회사는 소자와 응용 부분까지 같이 하는 PI社와 소자만 주로 만들고, 이를 응용하는 회사는 따로 하는 회사가 있다. PI 소자 회사로는 국내에는 동일기연, 일본의 코킨社가 대표적이고, 응용은 일본의 THK 프리시전이라는 회사가 있다. 국내에는 국내에서 개발한 MLA 소자로 액추에이터를 만드는 회사는 전무한 실정이다.

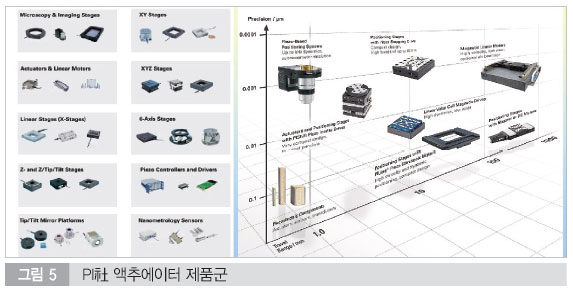

피에조는 그림 4와 같은 많은 응용 범위를 갖고 있다. 이중에서 반도체에서는 주로 액추에이터가 쓰이는 데, 나노 단위 제어를 하거나, 정량 토출을 하는 제트 밸브가 있으며, 이는 주로 반도체 패키징의 디스펜싱 공정에서 언더필 공정에서 주로 사용한다. 나노 엑추에이터는 전공정 장비나 패키징의 하이브리드 본딩에서 쓰인다. 여기서는 대표적인 2가지에 대해 설명을 한다.

그림 5에서 보는 바와 같이 PI社의 경우는 나노 단위 피에조 엑추에이터에서 일반 겐트리와 ACS 콘트롤러 회사까지 인수를 하여 반도체에 들어가는 모든 엑추에이터를 생산한다. 반도체의 모든 정밀 부품을 생산하는 업체로 크게 성공한 사례이다. 그 정도로 많이 쓰이고 있는 상황이다.

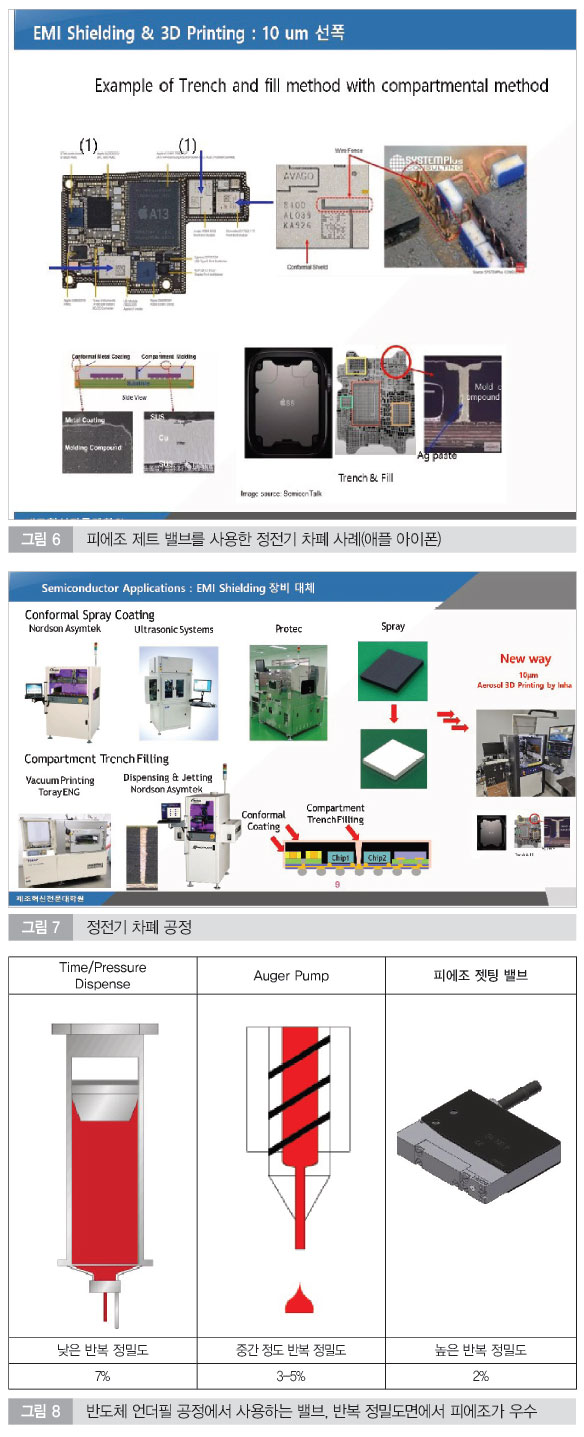

피에조 제트 밸브

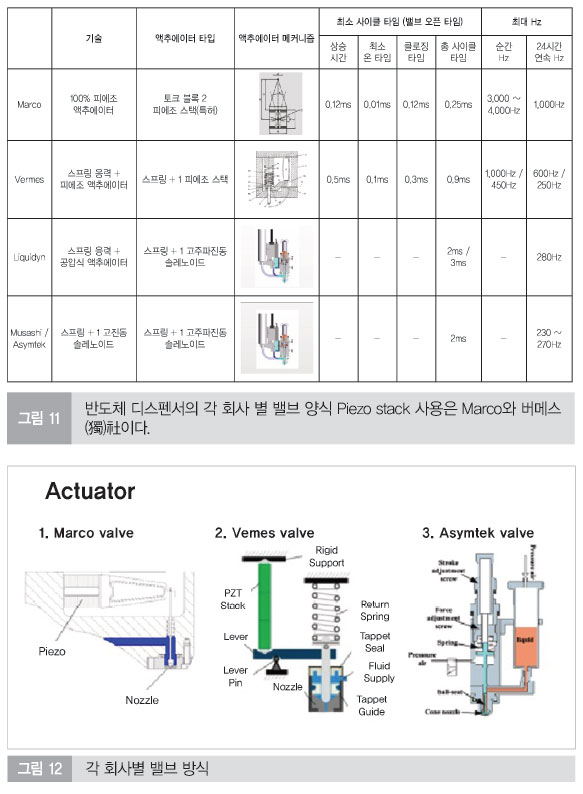

반도체 패키징의 디스펜싱 공정에서 100um 정도까지 분사하는 밸브로 가장 많이 쓰이는 것이 피에조 제트 밸브이다. 주로, 반도체 패키징 플립칩 공정에서 언더필에 기본 공정으로 들어가 많은 업체가 판매를 하고 있다. 국내에는 장비의 경우는 나노젯코리아㈜와 프로텍㈜이 대표적이다. 그러나 아직 초정밀 부품인 피에조 제트 밸브는 국산화되지 않고, 수입에 의존하고 있다. 따라서, 이에 대해 알아보는 것도 의미가 있는 일이다. 또한, 아이폰의 EMI 차폐, 정전기 차폐 공정에서도 많이 쓰이는 데, 대표적으로는 애플의 모바일 폰이 이 방식으로 정전기 차폐를 해서, 성능면에서 우수하다(그림 6 참조). 정전기 차폐 공정에서는 피에조 제트 밸브를 사용하나, 10um 급은 불가능하여 이후에는 에어로졸 3D 프린팅(A3DP)시스템을 사용될 예정이고, 이것은 다행히 국산화되어 사용 가능하다. 현재, D社 등이 테스트 중에 있다(그림 7 참조), 그림 7은 일본에서 진행이 되는 공정이다. 현재, 반도체 정밀도가 3nm~2nm로 가면서, 에어로졸로 시도가 되고 있다.

먼저, 반도체 디스펜싱의 피에조 제팅 밸브에 대해서 알아본다. 특징은 다음과 같다. 피에조 제팅 밸브의 가장 큰 장점은 다른 밸브인 아거 밸브나 피스톤 밸브에 비해 반복 정밀도, 정확한 토출량이 일정하게 나오는 것이다(그림 8).

일단 속도가 고속이다. 피에조의 수축현상을 이용하기 때문에 일반 밸브와 다른 점은 Z 축이 없고(그림 9), 초당 최대 1000번 분사가 가능하다. 정밀도가 뛰어나다. 작은 방울 분사가 가능하고, 아주 훌륭한 정량의 반복 정밀도가 있다. 공정에서는 Fixed stroke으로 일정하게 분사되므로 매뉴얼 조정이 필요없고, 광학 레이저 센싱 시스템으로 공정 정밀도를 체크하고 조정할 수 있다. 다양한 액체와 점도의 물질을 분사할 수 있고(그림 10) 안정적이다.

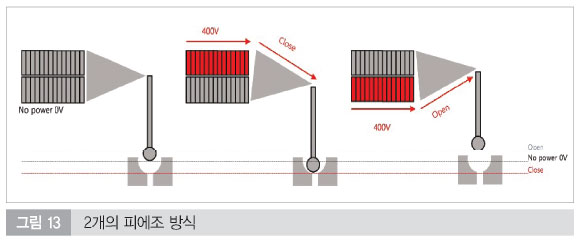

시중에 사용되는 피에조 밸브를 보면, 피에조 액추에이터가 2개가 들어간 마르코社의 밸브 방식이 있고, 버메스社처럼 스프링과 액추에이터가 1개가 들어간 방식이 제일 많이 사용이 된다. 그외에는 2개 회사의 특허를 피해서 새로운 방식을 고안한 것이 있는 데, 이것은 솔레노이드 방식이라, 여기에서는 2가지 방식에 대해서 설명한다. 공압식의 경우 아심텍 ? 200cycle, 분해가 가능, 유지보수비가 적고, 소리가 크고, 작업이 힘이 들 수 있다. 이에 비해 피에조는 공압식의 1/3 사이즈로 전기적으로 셋팅을 하면, 반복 토출이 일정하게 되고 사용이 간편하여 많이 사용이 된다(그림 11). 중국 업체에서도 많은 호환 제품을 내놓고 있지만, 가격이 저렴하나 일정한 토출을 반복적으로 내는 업체는 별로 많지 않다. 가격적인 이점 때문에 중국산 제품을 사용해 본 대부분의 업체에서는 되는 것보다는 안되는 공정이 많아서 생산품질이 일정하지 않다는 불만을 표하는 사례가 늘었다. 그로 인해 다시 고가의 외산 제품을 재사용하는 경우가 많아, 현재 국산화가 절실한 실정이다.

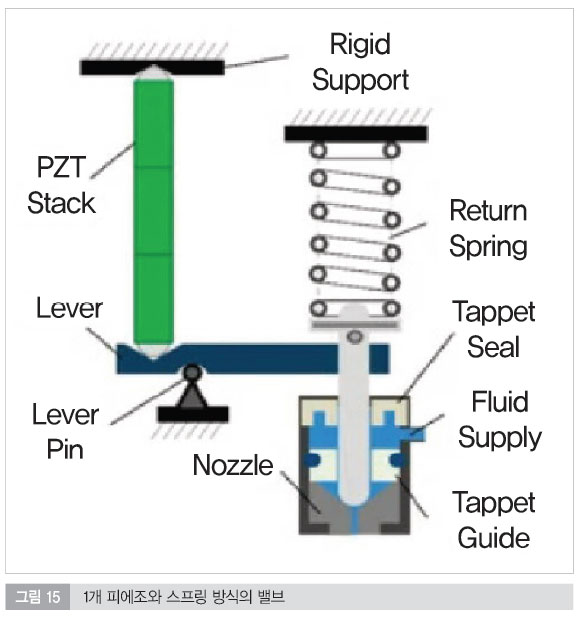

2개의 피에조를 이용하는 방식과 1개의 피에조와 스프링으로 원상 회복을 시키는 방식의 버메스 방식이 있다. 가격적인 이유로 주로 버메스 방식이 많이 사용된다.

마르코 방식 밸브에 대해서 설명을 하면, 가장 큰 특징은 버메스 방식에 비해 기계적인 스프링이 없고, 물리적 현상을 이용하기 때문에, 1000Hz 이상의 분사가 가능하다. 이에 비해 스프링 방식인 버메스 방식은 500Hz가 최대이다. 가격적인 면을 제외하면, 이 방식을 사용하는 것이 가장 좋다고 할 수 있다.

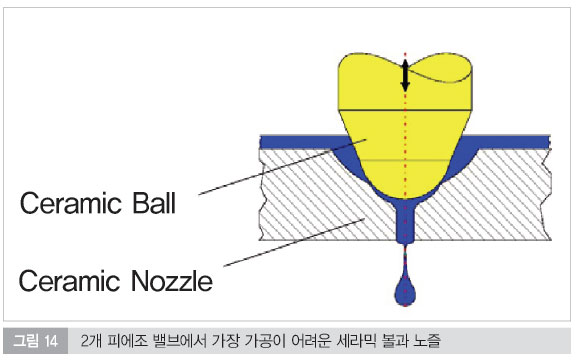

그림 13의 경우 하나는 열고, 하나는 닫는 기능을 하는 밸브이다. 정밀도가 높고 가공이 어려운 것이 특징이다.

그림 14에서는 가장 가공이 어려운 부품을 보여주고 있으며, 현재 노즐 직경이 50um~400um까지 있다. 가공 및 정밀한 테스트 후에 시판을 해야 해서, 아직 국내에는 국산화가 되지 않고 있다.

1개의 피에조 방식의 경우는 피에조로 팽창 후에 원상태 회복을 스프링으로 하는 것으로 이것은 국내에서 국산화 시도가 되었으나, 자체적으로 사용하는 정도이고 아직 국산화되어 시판되는 경우는 없는 것으로 알려져 있다.

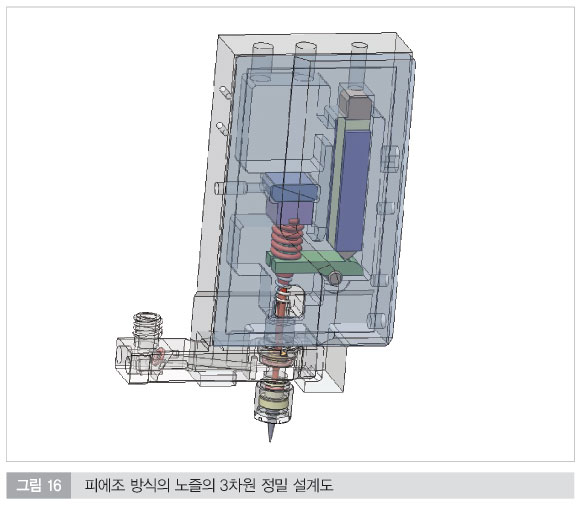

국산화 상황은 국내에서는 인하대 연구실에서 실제 기본적인 도면화가 되었고, 실제 양산 중에 있다. 피에조 스텍은 PI社의 스텍을 사용하고, 실제 일반적인 부품을 사용하기가 힘들어 스프링과 세라믹 부품은 직접 제작을 하였다. 제일 중요한 캘리브레이션 장비도 직접 개발하였다. 캘리브레이션은 모든 밸브가 소프트웨어에서 설정한 값을 동일하게 셋팅을 하는 장비이다. 이 장비는 고가여서 일반 업체에서 구매가 힘들어 직접 제작을 하였다. 현재, 국내 업체와 협업 중이다.

그림 16의 3차원 도면은 정밀도가 매우 높으며, 국내에서 가공이 힘든 부품도 있고, 조립과 테스트에서 정밀도 맞추기가 쉽지 않아, 기술이 없는 업체는 시도를 안하는 것이 좋다는 점을 느꼈다. 피에조 스택을 직접 구매하여, 실제 제작하였다. 부품 도착이 3개월 이상 걸리는 점을 감안하여 일본 제품과 한국 제품도 고려하였다.

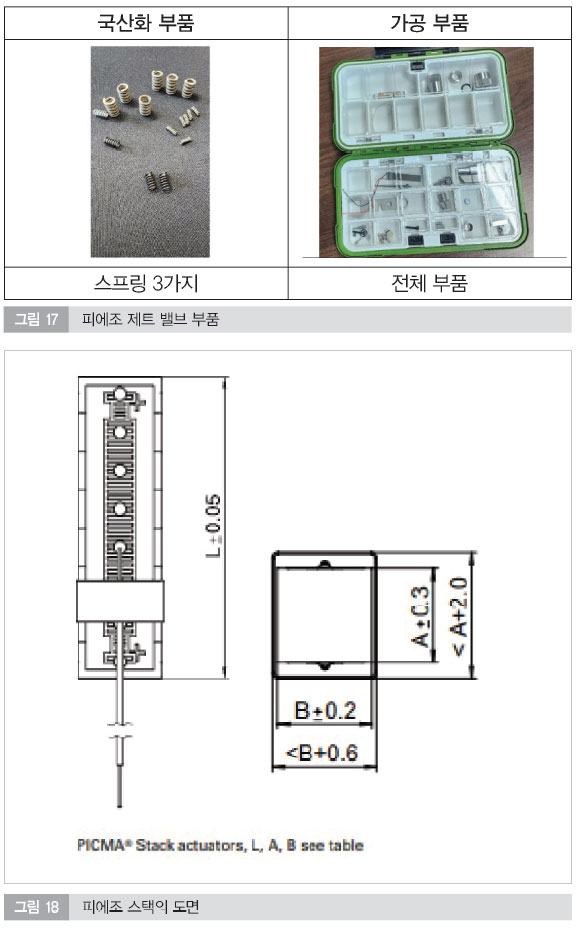

부품 중에 국내에서 수급이 불가능한 것은 스프링인데, 피에조에 맞는 스프링 3가지를 자체 제작을 할 수 밖에 없었다. 그외에도 많은 부품이 특수 제작이 되어, 제조 원가가 높아졌다.

정밀 가공이고, 손이 많이 가는 가공이고, 대량 생산을 해야한다. Seal의 경우 금형 제작 후 수정 작업이 필요하고, 상하로 움직이면서, 회전도 하면서, 안 새는 seal 개발도 진행하였다. 그림 17에서는 실제 가공한 부품의 예을 보여주고 있다.

콘트롤러는 그림 19와 같은 구성으로 제작을 하였고, 1개의 축만 기동을 하고, 피드백 제어를 하지 않는 저가형으로 구성하였다.

피에조 콘트롤러는 4가지 시스템을 제어하고, 가장 일반적인 Arm Core를 사용하고, 일반 리얼타임 OS를 사용한다. 화면 제어, 액추에이터를 사용하여, 노즐 1축 제어를 수행하고, 피드백 제어는 하지 않는다. 이후에는 2개의 스택을 사용하는 밸브를 제작 의뢰가 들어오면 제작을 할 예정이다.

피에조 액추에이터

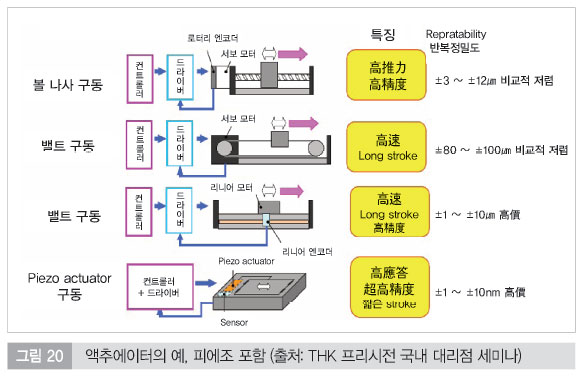

그림 20과 같이 피에조 엑추에이터는 1~10nm까지 정밀하게 제어할 수 있는 유일한 방안이므로 반도체 전공정, 패키징 고정밀 장비에서 많이 쓰인다. 패키징에서는 대표적으로 하이브리드 본딩에 사용한다. 따라서, 반도체 패키징 장비인 디스펜싱 이후 현재 연구실에서 연구 중인 하이브리드 본더의 본딩 헤드 개발에 필수적인 부품이라 자세히 알아본다.

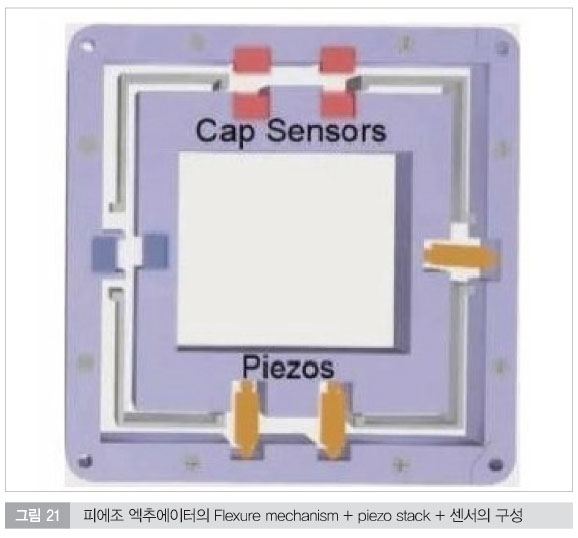

피에조 엑추에이터는 Flexure mechanism과 piezo stack으로 작은 변위량, nm 단위의 정밀도가 가능하게 유일한 방법이다.

Flexure mechanism을 통해 piezo stack의 제한적인 변위량을 증폭하고 원하는 방향으로의 모션을 든다. Actuator와 mechanism의 조합으로 다양한 변위 및 강성을 갖는 다자유도의 스테이지 구현 가능이 가능한데, 가장 중요한 기술은 강성 부분 제어이다. 나노 단위의 제품의 경우는 진동에 약하므로 이에 대한 대비가 필요하다. 따라서, 스테이지의 자유도, 하중, 변위 등에 따라 설계가 달라져야 하고, 변위를 증폭함에 따라 강성이 떨어지기 때문에 최적화 설계가 필요한 것이 특징이다.

피에조 엑추에이터의 구성은 그림 21과 같다. Flexure mechanism에 piezo stack으로 힘을 가하고, 정확한 이동 거리를 유지하기 위해 센서로 측정하여, 일정 거리를 이동하게 한다.

그림 22는 피에조 스택의 변위에 따른 운동하는 방향을 나타낸다. Flexure mechanism을 이해하는 데 도움이 되는 그림이다.

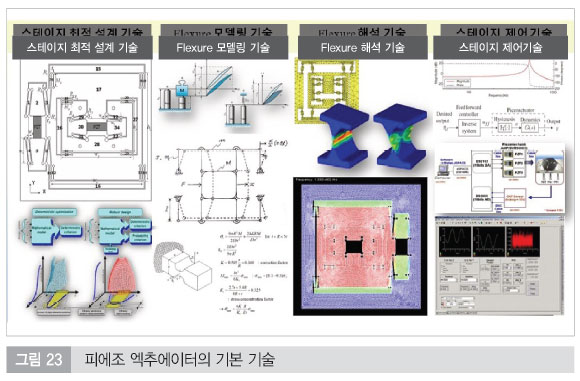

피에조 엑추에이터 기술은 많은 연구가 진행이 되어 우리나라 연구소에 가면 많은 기술 자문을 받을 수 있다. 그림 23은 그에 대한 기술에 대해 설명을 하고 있다.

하이브리드 본딩 장비의 응용

하이브리드 본딩 장비는 향후 정밀한 HBM 장비의 필수 패키징 장비로 각광을 받을 장비로 국내에서 많은 업체가 개발 중에 있다.

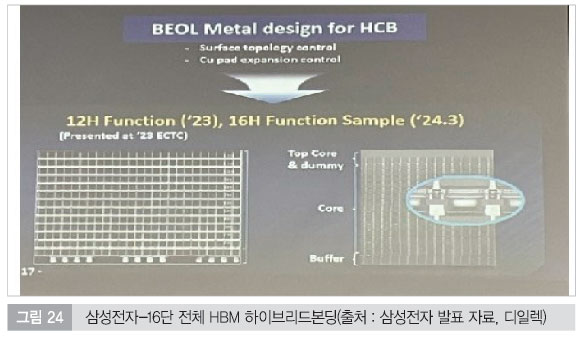

HBM4부터는 패키지 높이가 기존 720마이크로미터(㎛)에서 775㎛로 늘어난다. HBM4까지는 기존 적층 방식으로 이어갈 수 있지만, HBM4E부터는 새로운 패키징 공정 전환이 필요해졌다. 쌓아올리는 D램 간격을 최소화하고 열 관리 능력도 개선해야 하기 때문이다. 여기에 해결 방안 하이브리드 본딩 밖에 현재는 없다. 삼성의 경우는 16단 HBM 전체 층에 하이브리드본딩으로 제작하였다(그림 24).

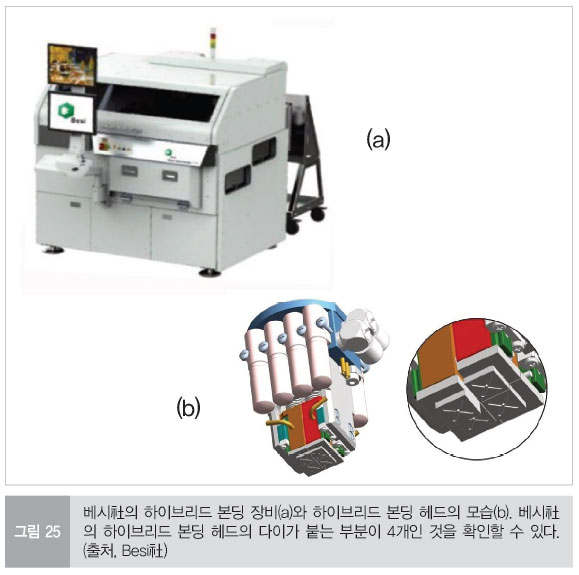

베시社 장비의 경우 정밀도는 겐트리는 1μ@3σ이고 본딩 정밀도는 100nm@3σ이다(그림 25의 (a)). 따라서, 여기에서는 나노 엑추에이터를 사용할 수밖에 없다. 가장 기술력이 뛰어난 베시 장비의 경우를 보면, 본딩 헤드가 붙어 있고, 이 본딩 헤드는 100nm@3σ의 정밀도를 갖는다. 이 수준을 유지하려면 나노 엑추에이터는 피에조 방식 밖에 사용할 수 없다. 수량도 상당히 많이 들어간다. 그림 25의 (b)는 피에조 나노 엑추에이터가 들어간 본드 헤드로, 각 본딩 헤드는 2개가 설치되고 본딩 헤드 안에는 4개의 다이를 가져올 수 있고, XY Theta 축 3축이면 상당히 많은 양이 소요될 수가 있다. 속도와 정밀도는 계속 높아져만 하기 때문에 수요는 계속 증가할 예정이다.

결론

피에조는 반도체 장비에서 필수적인 장비로 들어갈 것으로 이미 확인이 되어 있는 바, 이에 대한 연구와 개발이 진행이 되어야 할 것이다. 여기서 이야기한 피에조 제트의 경우 국산화가 이루어져야 할 것으로 여겨진다. 그외에도 많은 연구가 필요한 상황에서 반도체의 분야에 피에조 응용에 대해 알아보는 것은 많은 의미가 있을 것이다. 인하대 주승환교수 연구실에서는 반도체 분야의 응용에 지속적인 연구와 발표를 통해 산학 협력을 진행할 예정이다. |